回路作成 〜ニッケルメッキ〜

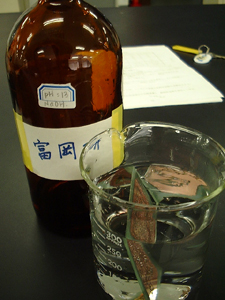

〜準備 (メッキ液の調製)〜

| メッキ液を調製するには、純度の高い薬品と蒸留水又は脱イオン水(イオン交換水)を使用し、表1No.1の処方により調製する。 |

表1.メッキ液の調整例

| 成分 | No.1 | No.2 | No.3 |

| 硫酸ニッケル | 30 | 80 | 35 |

| 次亜リン酸ナトリウム | 10 | 24 | 10 |

| 酢酸ナトリウム | 10 | 12 | 7 |

| ホウ酸 | − | 8 | − |

| 塩化アンモニウム | − | 6 | − |

| クエン酸ナトリウム | − | − | 10 |

| pH | 4.0〜6.0 | 4.8〜5.8 | 5.6〜5.8 |

| メッキ速度(ミル/hr) | 0.60〜0.90 | 0.60〜0.90 | 0.25 |

| 1. | 全量250mlのメッキ液の調製手順 |

| (1) | 硫酸ニッケル7.5g、酢酸ナトリウム2.5gを500mlのビーカーに取り、225mlの蒸留水を加えて溶かす。 |

| (2) | 次亜リン酸ナトリウムを3.5g別のビーカーに取り、25mlの蒸留水を加えて溶かす。 |

| (3) | (2)の溶液を(1)のビーカーに加える。 |

| (4) | ろ過する。 |

| (5) | pH試験紙(またはpHメーター)によってpHを測定し、その後硫酸によりpH5に調製する。 |

| ◆◆◆◇◇ ポイント | |

| ※1: | ろ過することによって、メッキ液が長生きする。 |

| ※2: | pH調整する時の硫酸は処理は気をつけること。 そのまま硫酸を使うと調整が難しいので、薄められた硫酸を使った方がよい。 |

| ※3: | pH5にせずにメッキをやると、 ・メッキされない。メッキ時間が長くなる。 ・メッキできるが、半田が伸びない、付かない。 ・基板がドス黒く汚くなる。 といったことになる。pH5に調整していると、 ・メッキ時間が少なくてすむ。手間がかからない。 ・メッキ液の寿命が長くなる。 ・綺麗にメッキされる。 ・半田付けがやりやすい。 というようになり、メッキするポイントであることが分かる。 |

〜メッキする前の前処理〜

| 2. | 試料の前処理 |

| (1) | ベンゼン脱脂 試料をから拭きした後、ベンゼンで表面の鉱物性油脂を溶解除去する。(脱脂という) |

| (2) | アルカリ処理 水酸化ナトリウム水溶液に5分間浸漬し、動物性油脂を鹸化して除去する。 |

| (3) | 水洗 硫酸で2〜3分水洗いする。 |

| (4) | 酸処理 5〜10%の硫酸に1分間浸漬。 |

| (5) | 水洗い |

|

|

水洗い |

| アルカリ処理 | 酸処理 |

| ◆◆◆◇◇ ポイント | |

| ※1: | エッチング後、基板に残ったレーザープリンタの黒いトナーは、『ベンゼン脱脂』の時に落とすのが望ましい。(エッチング後、トナーを落としてしまい、次にメッキをしようとすると基板の銅表面が酸化してしまうから) |

| ※2: | アルカリ処理後に水洗いすると、銅の表面が腐食されている(黄色っぽい物が銅板にこびり付いている)ことがある。この時、キムワイプでコスリ落としておくことが望ましい。(不純物なので、メッキする時に邪魔であるから) |

| ※3: | 酸処理もアルカリ処理と同様に、腐食されていることがある。同様に、落としておきましょう!落とす時に、自分の手が汚れていてはアルカリ処理・酸処理の意味が無いので手は綺麗にしておきましょう |

|

|

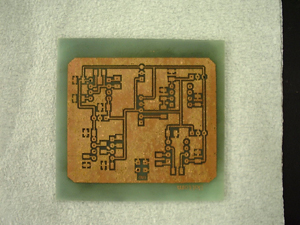

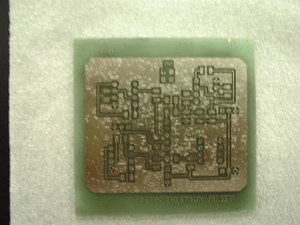

| 前処理後(基板:表面) | 前処理後(基板:裏面) |

※ポイントに書いたような、腐食が基板にある事が、分かる。

〜メッキ〜

| 3. | メッキ |

| (1) | 2.で製作したメッキ液を85〜90℃の任意の一定の温度に保持する。 |

| (2) | 試料をメッキ液に浸漬し反応を開始する。先ず試料表面に気泡が付着し、やがて面より気泡が激しく脱落し始め、メッキが進んでいく。 |

| (3) | 数個の試料で浸漬時間を変える。 |

|

| メッキ処理中 |

| ◆◆◆◇◇ ポイント | |

| ※1: | 85〜90℃を一定に保持すると上に書いているが、85℃以上になったら火を遠ざけ、温度計の先を基板の一部に軽く押し当て放置しておきましょう。メッキ液の調整がうまくいっていれば、すぐに泡立ちメッキが終わるでしょう。 |

| ※2: | 温度計の先端で基板をガリガリするのは危険である。 配線して欲しくない所をメッキしてしまい回路作成が失敗することがある。 |

| ※3: | 高温状態でメッキすると、メッキ液のpHが極端に変化してしまい、メッキの仕上がりが汚くなり、半付けがしにくくなります。 |

|

|

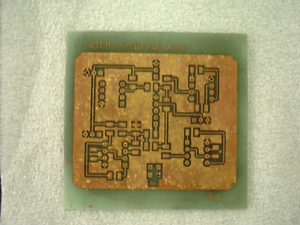

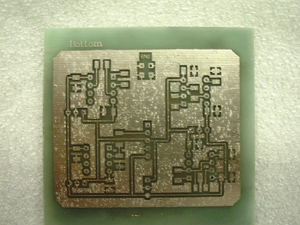

| メッキ処理後(基板:表面) | メッキ処理後(基板:裏面) |